GummischlauchEr unterscheidet sich deutlich von anderen Schläuchen durch seinen Gummianteil, ein Elastomer mit hoher Festigkeit und Haltbarkeit, das gedehnt und verformt werden kann, ohne dauerhaft beschädigt zu werden.Dies liegt vor allem an seiner Flexibilität, Reißfestigkeit, Belastbarkeit und thermischen Stabilität.

Gummischläuche werden nach einem von zwei Verfahren hergestellt.Die erste Methode ist die Verwendung eines Dorns, bei dem Gummistreifen um ein Rohr gewickelt und erhitzt werden.Der zweite Prozess ist die Extrusion, bei der Gummi durch eine Matrize gepresst wird.

WieGummischlauchist gemacht?

Dornprozess

Gummirolle

Der für die Herstellung von Gummischläuchen im Dornverfahren verwendete Gummi wird in Rollen mit Gummistreifen zur Produktion geliefert.Die Dicke der Rohrwände wird durch die Dicke der Bleche bestimmt.Die Farbe des Schlauchs wird durch die Farbe der Rolle bestimmt.Obwohl die Farbe nicht unbedingt erforderlich ist, wird sie als Entscheidungsmethode für die Klassifizierung und endgültige Verwendung des Gummischlauchs verwendet.

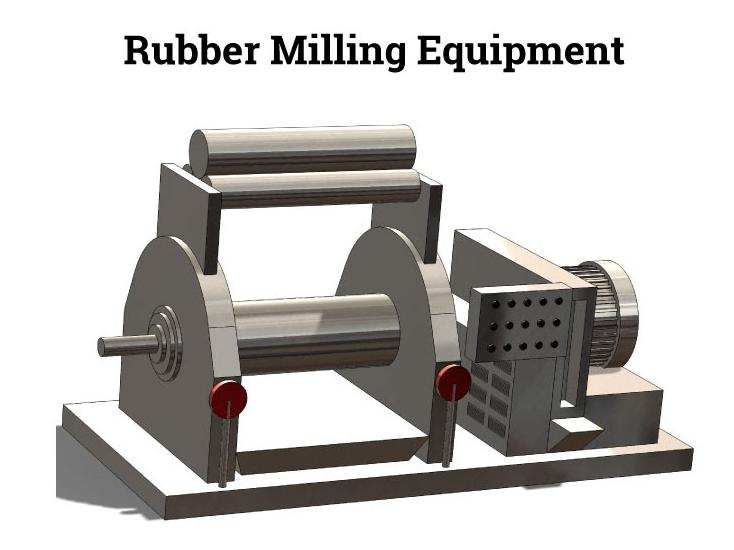

Mahlen

Um den Gummi für den Produktionsprozess geschmeidig zu machen, wird er durch eine Mühle geführt, in der die Gummistreifen erhitzt werden, um den Gummi weicher und glatter zu machen und so eine gleichmäßige Textur zu gewährleisten.

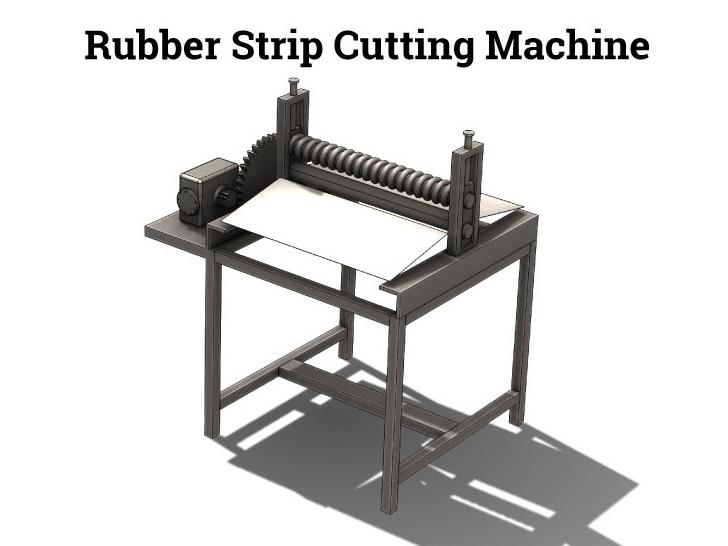

Schneiden

Der weiche und biegsame Gummi wird zu einer Schneidemaschine transportiert, die ihn in gleich breite Streifen schneidet, um sie an die Breite und Dicke des herzustellenden Gummischlauchs anzupassen.

Dorn

Die beim Schneiden entstandenen Streifen werden zum Dorn weitergeleitet.Bevor die Streifen auf den Dorn gewickelt werden, wird der Dorn geschmiert.Der Durchmesser des Dorns entspricht genau den Abmessungen der Bohrung des Gummischlauchs.Während sich der Dorn dreht, werden die Gummistreifen gleichmäßig und gleichmäßig um ihn gewickelt.

Der Wickelvorgang kann wiederholt werden, um die gewünschte Dicke des Gummischlauchs zu erreichen.

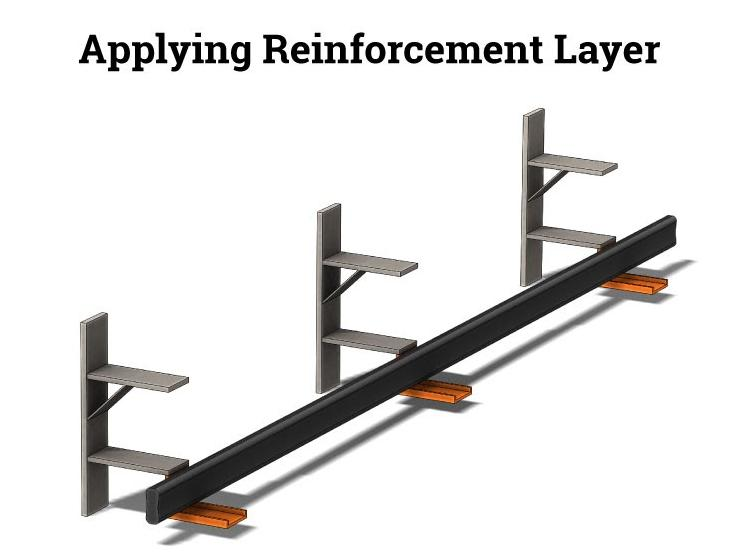

Verstärkungsschicht

Nachdem der Schlauch die exakte Dicke erreicht hat, wird eine Verstärkungsschicht aus hochfestem, gummibeschichtetem Kunststoff hinzugefügt.Die Wahl der Schicht wird durch den Druck bestimmt, dem der Gummischlauch standhalten kann.In einigen Fällen kann der Verstärkungsschicht für zusätzliche Festigkeit Draht hinzugefügt werden.

Letzte Schicht

Die letzte Gummischicht ist die äußere Abdeckung.

Tapen

Sobald alle Schichten Gummistreifen angebracht sind, wird die gesamte Länge des fertigen Schlauchs mit nassem Nylonband umwickelt.Das Band schrumpft und komprimiert die Materialien.Das Ergebnis der Bandumwicklung ist eine strukturierte Oberfläche am Außendurchmesser (OD) des Schlauchs, die für Anwendungen, bei denen der Schlauch verwendet wird, von Vorteil und Vorteil ist.

Vulkanisation

Der Schlauch auf dem Dorn wird für den Vulkanisationsprozess in einen Autoklaven gelegt, der den Gummi aushärtet und ihn elastisch macht.Sobald die Vulkanisierung abgeschlossen ist, wird das geschrumpfte Nylonband entfernt.

Entfernen vom Dorn

Ein Ende des Schlauchs ist dicht verschlossen, um Druck zu erzeugen.In den Schlauch wird ein Loch gebohrt, durch das Wasser hineingepumpt werden kann, um den Gummischlauch vom Dorn zu trennen.Der Gummischlauch lässt sich leicht vom Dorn abziehen, die Enden werden abgeschnitten und auf die gewünschte Länge zugeschnitten.

Extrusionsmethode

Beim Extrusionsprozess wird Gummi durch eine scheibenförmige Matrize gepresst.Gummischläuche, die im Extrusionsverfahren hergestellt werden, verwenden eine weiche, unvulkanisierte Gummimischung.Mit diesem Verfahren hergestellte Teile sind weich und biegsam, die nach dem Extrusionsprozess vulkanisiert werden.

Füttern

Der Extrusionsprozess beginnt mit der Einspeisung der Gummimischung in den Extruder.

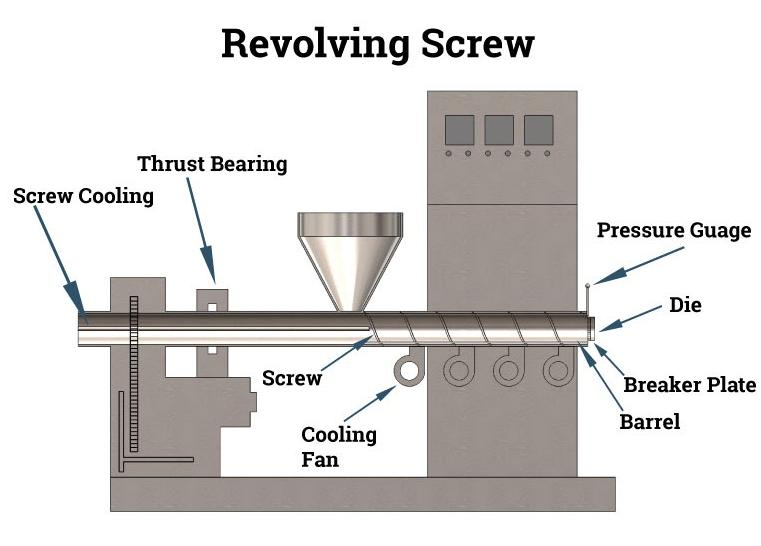

Drehschraube

Die Gummimischung verlässt langsam den Zuführer und wird der Schnecke zugeführt, die sie in Richtung der Matrize bewegt.

Gummischlauchmatrize

Während das Rohgummimaterial von der Schnecke weiterbewegt wird, wird es im exakten Verhältnis zum Durchmesser und zur Dicke des Schlauchs durch eine Matrize gedrückt.Wenn sich der Gummi der Düse nähert, kommt es zu einem Temperatur- und Druckanstieg, wodurch das Extrudermaterial je nach Art der Mischung und Härte aufquillt.

Vulkanisation

Da der im Extrusionsprozess verwendete Gummi unvulkanisiert ist, muss er nach dem Durchlaufen des Extruders einer Vulkanisation unterzogen werden.Obwohl die Behandlung mit Schwefel die ursprüngliche Vulkanisationsmethode war, wurden in der modernen Fertigung auch andere Methoden entwickelt, darunter Mikrogeschirrbehandlungen, Salzbäder oder verschiedene andere Formen der Erhitzung.Der Prozess ist notwendig, um das fertige Produkt zu schrumpfen und zu härten.

Der Vulkanisations- bzw. Aushärtungsprozess ist im Diagramm unten zu sehen.

Zeitpunkt der Veröffentlichung: 25. August 2022